BAB 14 "SIKLUS PRODUKSI"

TUGAS SIA BAB 14

Disusun Oleh :

KINASIH

1117 29647/ C2

PENDAHULUAN

Siklus produksi (production cycle): serangkaian aktivitas bisnis dan operasi pemrosesan informasi terkait yang terus-menerus berhubungan dengan pembuatan produk.

Empat aktivitas dasar dalam siklus produksi:

- Desain produk

- Perencanaan dan penjadwalan.

- Operasi Produksi.

- Akuntansi Biaya.

SISTEM INFORMASI SIKLUS PRODUKSI

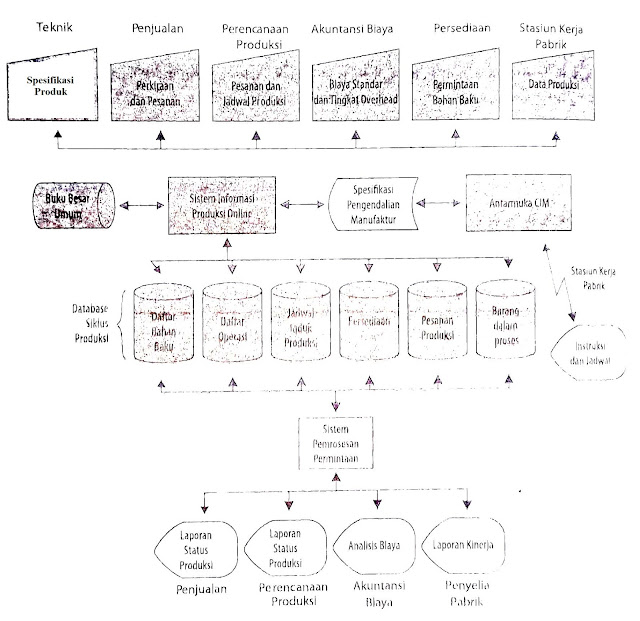

Gambar berikut menyajikan bagian dari enterprise resource planning (ERP) yang mendukung siklus produksi sebuah organisasi:

ANCAMAN DAN PENGENDALIAN

Ancaman pertama adalah risiko dari data induk yang tidak akurat atau tidak valid. Ancaman yang lain adalah pengungkapan yang tidak diotorisasi atas informasi produksi, seperti rahasia dagang dan peningkatan proses yang menyediakan perusaan dengan keunggulan kompetitif. Ancaman ketiga adalah kehilangan atau perubahan data produksi

DESAIN PRODUK

Langkah pertama dalam siklus produksi adalah desain produk. Tujuannya untuk menciptakan sebuah produk yang memenuhi kebutuhan pelanggan dari segi kualitas, daya tahan, dan fungsionalitas sementara secara simultan meminimalkan biaya produksi.PROSES

Daftar bahan baku (bill of materials- BOM): sebuah dokumen yang menyebutkan nomor bahan baku, deskripsi, dan kuantitas dari tiap-tiap komponen yang digunakan dalam sebuah produk.

Daftar operasi (operation list): sebuah dokumen yang menspesifikasikan urutan langkah-langkah untuk mengikuti dalam membuat produk, peralatan apa yang digunakan, dan seberapa lama setiap langkah yang diambil.

ANCAMAN DAN PENGENDALIAN

Desain produk yang buruk meningkatkan biaya dalam beberapa cara. Untuk menanggulangi ancaman seperti ini, para akuntan harus berpartisipasi dalam aktivitas desain produk.

PERENCANAAN DAN PENJADWALAN

Langkah kedua dalam siklus produksi adalah perencanaan dan penjadwalan. Tujuannya untuk mengembangkan rencana produksi yang cukup efisien untuk memenuhi pesanan yang ada dan mengantisipasi permintaan jangka pendek sekaligus meminimalkan persediaan bahan baku dan barang jadi.METODE PERENCANAAN PRODUKSI

Manufacturing resource planning (MRP-II): perpanjangan dari perencanaan sumber daya bahan baku yang berupaya untuk menyeimbangkan kapasitas produksi yang ada dengan kebutuhan bahan baku untuk memenuhi permintaan penjualan yang diperkirakan. Disebut juga sebagai push manufacturing, karena barang-barang yang diproduksi dalam ekspektasi permintaan pelanggan.

Produksi ramping (lean manufacturing): memperpanjang prinsip-prinsip sistem persediaan just-in-time untuk seluruh proses produksi dan untuk meminimalkan atau mengeliminasi persediaan bahan baku, barang dalam proses, dan barang jadi. Produksi ramping sering disebut sebagai pull manufacturing karena barang-barang diproduksi sebagai respons terhadap permintaan pelanggan.

DOKUMEN KUNCI DAN FORMULIR

Master production schedule (MPS): menentukan seberapa banyak tiap-tiap produk untuk diproduksi selama periode perencanaan dan ketika produk tersebut harus terjadi.

Pesanan produksi (production order): sebuah dokumen yang mengotorisasi pembuatan dalam kuantitas yang telah ditentukan pada produk tertentu.

Permintaan bahan baku (materials requistion): mengotorisasi penghapusan dari kuantitas yang diperlukan bahan baku dari ruang penyimpanan.

Kartu pemindahan (move ticket): dokumen yang mengidentifikasi transfer internal dari bagian, lokasi dimana bagian tersebut ditransfer, dan waktu transfer.

ANCAMAN DAN PENGENDALIAN

Ancaman utama dalam aktivitas perencanaan dan penjadwalan adalah kelebihan atau dibawah target produksi.

OPERASI PRODUKSI

Langkah ketiga dalam siklus produksi adalah pembuatan produk yang sebenarnya.Computer-integrated manufacturing (CIM): sebuah pendekatan manufaktur dengan banyak proses manufaktur dijalankan dan diawasi dengan peralatan terkomputerisasi, sebagian melalui penggunaan robot dan pengumpulan data real-time dari aktivitas manufaktur.

ANCAMAN DAN PENGENDALIAN

Pencurian persediaan dan aktiva tetap adalah keprihatinan utama. Untuk mengurangi risiko kehilangan atas persediaan, akses fisik terhadap persediaan harus dibatasi dan seluruh pergerakan internal dari persediaan harus didokumentasikan.

Request for proposal (RFP): sebuah permohonan oleh sebuah organisasi atau departemen bagi pemasok untuk mengajukan penawaran guna memasok sebuah aktiva tetap yang memiliki karakteristik spesifik.

AKUNTANSI BIAYA

Langkah terakhir dalam siklus produksi adalah akuntansi biaya. Tujuaannya adalah:- menyediakan informasi untuk perencanaan, pengendalian, dan pengevaluasian kinerja operasi produksi,

- menyediakan data biaya yang akurat mengenai produk untuk digunakan dalam penetapan harga dan keputusan bauran produk,

- mengumpulkan dan memproses informasi yang digunakan untuk menghitung nilai-nilai persediaan dan harga pokok penjualan yang muncul dalam laporan keuangan perusahaan.

Perhitungan biaya job-order (job-order costing): sebuah sistem biaya yang menentukan biaya ke batch produksi tertentu atau pekerjaan.

Perhitungan biaya proses (process costing): sebuah

sistem biaya yang menentukan biaya ke masing-masing proses atau pusat

kerja dalam siklus produksi, dan kemudian menghitung biaya rata-rata

untuk semua unit yang diproduksi.

DATA PENGGUNAAN BAHAN BAKU

Ketika

produksi dimulai, penerbitan permintaan bahan baku memicu debit barang

dalam proses untuk bahan baku yang dikirim ke produksi. Jika bahan baku

tambahan diperlukan, debit yang lain dibuat untuk barang dalam proses.

BIAYA TENAGA KERJA LANGSUNG

Kartu jam kerja (job-time ticket): sebuah

dokumen yang digunakan untuk mengumpulkan data mengenai aktivitas

tenaga kerja dengan mencatat jumlah waktu seorang pekerja yang

dikeluarkan dalam setiap tugas pekerjaan tertentu.

PENGGUNAAN MESIN DAN PERALATAN

Ketika

perusaan mengimplementasikan CIM untuk mengotomatiskan proses produksi,

proporsi yang lebih besar dari biaya produk yang terkait dengan mesin

dan peralatan yang digunakan untuk membuat produk tersebut.

BIAYA OVERHEAD PABRIK

Overhead pabrik: seluruh biaya manufaktur yang secara ekonomis tidak layak untuk melacak langsung terhadap pekerjaan atau proses tertentu.

ANCAMAN DAN PENGENDALIAN

Data

biaya yang tidak akurat dapat menurunkan efektivitas penjadwalan

produksi dan melemahkan kemampuan manajemen untuk mengawasi dan

mengendalikan operasi manufaktur.

MENINGKATKAN PENGENDALIAN DENGAN SISTEM PERHITUNGAN BIAYA BERBASIS AKTIVITAS

Perhitungan biaya berbasis aktivitas (activity-based costing - ABC): sistem biaya yang dirancang untuk melacak biaya pada aktivitas yang menimbulkannya.

Sistem perhitungan biaya berbasis aktivitas berbeda dari sistem akuntansi biaya konvensional dalam tiga cara yang penting:

- Sistem biaya berbasis aktivitas berusaha secara langsung menelusuri proporsi besar dari biaya overhead ke produk.

- Sistem biaya berbasis aktivitas menggunakan sejumlah besar biaya pool untuk mengakumulasi biaya tidak langsung (overhead pabrik). Sementara sebagian besar sistem biaya tradisional menyatukan seluruh biaya overhead bersama-sama, sistem perhitungan biaya berbasis aktivitas membedakan tiga kategori overhead terpisah: a. Overhead yang terkait dengan batch, b. Overhead yang terkait dengan produk, c.Overhead keseluruhan perusahaan.

- Sistem biaya berbasis aktivitas berupaya untuk merasionakan alokasi overhead ke produk dengan mengidentifikasi pemicu biaya.

Keputusan yang Lebih Baik. Sistem biaya tradisional cenderung membebankan terlalu banyak overhead terhadap beberapa produk dan terlalu sedikit ke produk lain, karena terlalu sedikitnya pool biaya yang digunakan.

PENINGKATAN MANAJEMEN BIAYA

Biaya kemampuan aktivitas = Biaya aktivitas yang digunakan + Biaya kapasitas yang tidak digunakan

PENINGKATAN PENGENDALIAN DENGAN METRIK KINERJA INOVATIF

PENINGKATAN PENGENDALIAN DENGAN METRIK KINERJA INOVATIF

Throughtput: suatu ukuran efisiensi produksi yang menunjukkan jumlah unit "bagus" yang dihasilkan dalam suatu periode waktu tertentu.

Throughtput = (Total unit yang diproduksi/Waktu pemrosesan) x (Waktu pemrosesan/Total waktu) x (Unit barang/Total unit)

Kapasitas produktif adalah syarat pertama dalam formula tersebut.

Ukuran Pengendalian Kualitas

Biaya pengendalian kualitas dapat dibagi ke dalam empat area sebagai berikut:

- Biaya pencegahan berhubungan dengan perubahan terhadap proses produksi yang didesain untuk mengurangi tingkat kecacatan produk.

- Biaya inspeksi berhubungan dengan pengujian untuk memastikan bahwa produk memenuhi standar kualitas.

- Biaya kegagalan internal berhubungan dengan pengerjaan ulang, atau pembuangan, produk yang diidentifikasikan sebagai produk cacat sebelum penjualan.

- Biaya kegagalan eksternal dihasilkan ketika produk cacat dijual ke pelanggan. Biaya ini meliputi biaya-biaya seperti klaim kewajiban produk, garansi dan biaya perbaikan, hilangnya kepuasan pelanggan, dan kerusakan reputasi perusahaan.

Komentar

Posting Komentar